安灯系统:破解产线问题拖延症,赋能车间精益管理

在工厂的生产线上,常常上演这样的场景:设备突然卡顿,操作工呼叫半天,维修人员才匆匆赶来;物料断层,生产线停转等待,却没人知道该联系哪个部门补料;好不容易解决了问题,却因缺乏记录,下次类似故障依旧重复发生。产线问题总是得不到及时解决,不仅导致停机时间拉长、产能受损,更让精益管理沦为空谈。追根溯源,并非员工不够努力,而是缺少一个能打通"发现-响应-处理-复盘"全流程的高效管理工具。而安灯系统的出现,恰好成为车间精益管理的好帮手,让产线事件处理从"手忙脚乱"变得"轻而易举"。

安灯系统最核心的价值,在于构建快速响应机制,让产线问题"秒级捕捉、及时处理"。传统产线遇到问题,全靠人工喊话、电话沟通,信息传递慢,中间环节稍有耽搁,就可能错过最佳处理时机。而安灯系统只需操作工按下对应按钮,系统便会立即捕捉问题类型:是设备故障、物料短缺,还是质量异常,并同步推送至相关责任部门。维修人员的手机终端会收到包含"故障设备位置、故障原因"的精准信息,无需多轮沟通就能快速行动。某电子厂引入安灯系统后,设备故障从发现到维修人员到场的平均时间,从原来的25分钟缩短至5分钟,单条生产线每月减少停机损失超5万元,真正实现了"减少停机、提升效率"的目标。

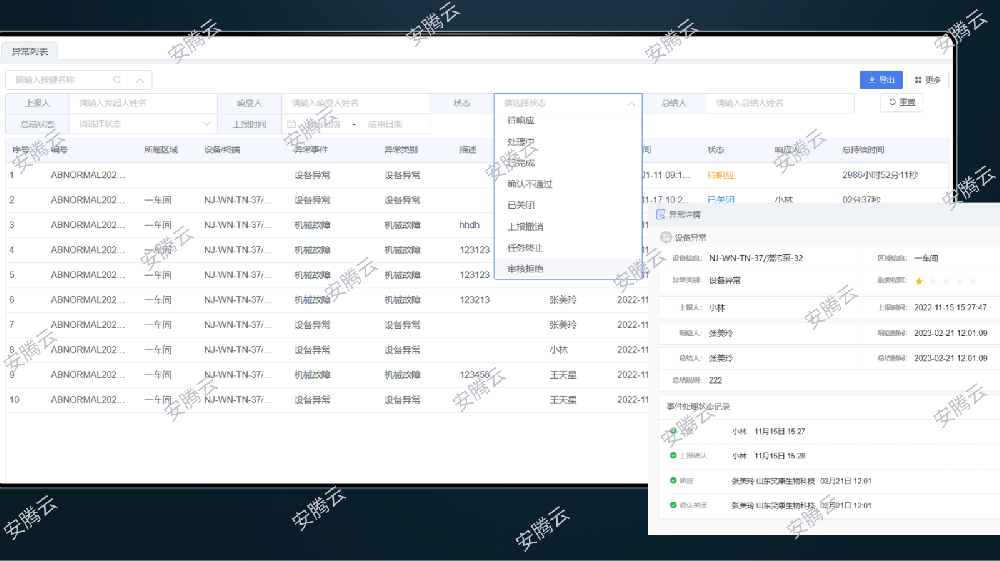

除了快速响应,安灯系统还能实现精益协同,让团队协作效率翻倍。产线问题往往涉及多部门配合,传统模式下常因"责任不清、分工模糊"导致推诿扯皮,最终问题迟迟得不到解决。而安灯系统会根据问题类型自动分配任务:设备故障时,维修组为第一责任人,系统同步通知仓储组准备可能需要的配件;物料短缺时,物料组为第一责任人,同时提醒生产计划组调整后续排程。每个环节的责任人、处理时限都清晰可见,所有人都能在系统内查看进度。

更重要的是,安灯系统推动产线管理从"传统人工"向"数字化、智能化"转型,为决策提供精准依据。传统管理中,产线问题的记录全靠纸质台账,数据零散且难以统计,管理者想分析"哪些问题高频发生、哪个环节处理效率低",需花费大量时间整理数据,决策往往滞后。而安灯系统会自动记录每一次问题的"发生时间、类型、处理过程、解决时长",并生成可视化报表。这些数据能帮助管理者精准定位改进方向:针对轴承磨损问题,提前制定设备维护计划;针对物料短缺,调整物料配送频次,让每一次改进都能精准落地。某机械工厂通过安灯系统的数据分析,优化了设备保养周期,将设备故障发生率降低40%,同时调整了物料供应节奏。

在车间精益管理的道路上,及时解决问题是核心,高效协同是关键,数据驱动是方向。安灯系统恰好将这三点融为一体,既解决了产线问题拖延的痛点,又为精益管理提供了数字化支撑。别再让设备停机、物料短缺等问题拖累产能,引入安灯系统,让产线事件管理变得高效、直观,让每一次问题处理都成为提升管理水平的契机,真正实现车间精益管理的目标。